1.目的與適用范圍

1.1目的:為了正常操作、維護、檢修各種離心泵,制定本標準。

1.2適用范圍:

本規程適用各種離心泵的操作、維護、檢修。

2.操作標準

2.1啟動前的準備工作

2.1.1檢查地腳螺栓及全部螺栓緊固狀況,如有松動,應緊固好。

2.1.2檢查軸承潤滑情況,按要求加足潤滑油。

2.1.3檢查各部儀表是否處于正常狀態。

2.1.4新安裝或電機檢修后的水泵,應拆開聯軸器,檢查電機旋轉方向是否與水泵運轉方向一致,如反之需調整電機轉向。

2.1.5檢查電器控制設備是否完好。

2.1.6檢查安全防護裝置是否齊全可靠。

2.1.7與調度或有關單位聯系好。

2.1.8盤車數轉,檢查泵內、電機內有無摩擦等異常聲響,有無卡住現象,檢查轉動是否靈活,檢查密封是否滿足工作要求。

2.1.9如有冷卻水時,打開水門,檢查水流狀況。

2.1.10以上檢查無誤后,打開進水閥門,長沙水泵維修向吸水管及泵體注入介質,排盡泵體內空氣后,關閉排氣閥門。

2.2泵的啟動

2.2.1完成3.1全部準備工作確認無誤后,按下啟動按扭,啟動泵。

2.2.2待泵運轉正常后慢慢打開出口閥門,向后部送料(泵啟動至開啟閥門不超過2~3分鐘)。

2.2.3觀察儀表指示,調整至合適工況,觀察泵有無異響振動等情況,觀察電機電流是否正常,確認正常后方可轉入其它操作。

2.3停掉離心泵

2.3.1關閉泵出口閥,使泵在空載下停車。

2.3.2按下停止按扭,停止泵,關閉進口閥。

2.3.3如有冷卻水時,待泵溫度降至正常后關閉冷卻水。

2.4啟動操作必須遵守下列安全規定

2.4.1電動機連續啟動不得超過三次,每小時不得超過20次。

2.4.2電動機啟動后,發現電機不轉、冒煙等異常情況,應立即停止啟動,找有關人員進行檢查。

2.4.3所有泵,嚴禁在泵內無介質狀態下啟動。

2.5備用泵啟動

2.5.1按泵操作規程,做啟動前的準備,同時關閉欲停泵出口閥門。

2.5.2待備用泵啟動后完全正常時,停止欲停泵。

2.6緊急倒泵或停泵

2.6.1如遇有下列情況之一時,應立即停泵或倒泵。電機或泵溫度超過規定值,電機或泵中有異常聲音或振動,電器設備起火或冒煙、泵突然不上料或管道、閥門突然損壞時。

2.6.2遇有下列情況之一者,應及時報告有關人員或啟動備用泵

各種儀表指針擺動不正常,3.6.1所列情況,電機或泵聲音有明顯變化,電機和泵軸承溫度升高,但未超過規定值,泵和管路嚴重漏料,或其它問題時。

3.維護標準

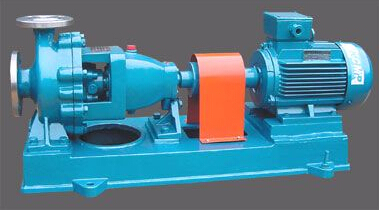

3.1離心式泵的工作原理與構造

3.1.1工作原理

離心式泵工作原理是使通過葉輪的液體在通過旋轉的葉輪時,在離心力的作用下,達到輸送或提升液體之目的。

3.1.2離心式泵的基本構造

離心式泵的基本構造是從單級單吸離心泵為典型,由于需要又發展了多級、雙吸等不同類型的泵,它是由電機泵座、葉輪、泵軸、密封、蝸殼、泵蓋等原件組成。

3.2離心式泵的日常維護

3.2.1日常檢查制度

序號

檢查內容

質量標準

檢查周期

1

泵、電機的聲音

無異常聲響

1小時

2

地腳及各部螺栓

無松動、完好

1小時

3

密封情況

每分鐘3~5滴

1小時

4

潤滑油量

達指示油位

1小時

5

軸承溫度

<75℃

1小時

6

電動機溫度

<65℃

1小時

7

各儀表讀數

處于正常位置

1小時

8

冷卻水

流暢不間斷

1小時

9

容器或池內液位

處于正常高度

1小時

10

各種安全裝置

處于正常狀態

1小時

3.2.2泵的潤滑制度

3.2.2.1經常檢查泵潤滑油量足否,油質無劣化。

3.2.2.2機械油加油量應加到油窗2/3處。

3.2.2.3潤滑油脂累計運行2000小時或六個月,應換新油。

3.2.2.4機械油潤滑脂油累計運行1000小時或三個月,應檢油質或換油。

3.2.2.5對有特殊要求的按說明書進行加油。

3.2.3泵的清掃制度

每班對設備表面進行擦拭,對周圍進行打掃。

3.3泵常見故障及處理方法

故障現象

產生原因

消除方法

1、開車前引水灌不滿

底閥不嚴或吸口管路漏

修理底閥或吸入管

2、泵不上料或壓力表振動

1、電機反轉

2、吸程過高

3、開車前泵灌注不足

4、吸口管漏氣

1、調整電機接線

2、調整吸程

3、停泵重新灌注

4、檢查堵漏

3、壓力表雖有壓,排料管不出料

1、排出管阻力太大

2、泵的轉向不對

3、葉輪流道堵塞

4、管路堵塞

1、檢查排出管徑或長度,縮短長度或增加管徑。

2、檢查調整電機轉向

3、清洗葉輪

4、清理管路

4、啟動負荷大、運轉負荷大

1、出口閥沒關

2、填料太緊

3、平衡導管阻塞

4、軸承潤滑不良或損壞

5、軸彎曲

6、旋轉部件有摩擦現象

7、軸承間隙小

1、關閉出口閥

2、檢查填料密封

3、疏通導管

4、檢查修理、加油

5、校直或更換

6、檢查調整

7、調整軸承間隙

5、流量不足

1、底閥或吸口管堵塞

2、口環與葉輪間隙大

3、出口閥門開度不夠

4、排水管漏水或堵塞

5、葉輪流道堵塞

6、水位不夠

7、底閥小

8、葉輪磨損

9、葉輪旋向不對

10、填料或密封不嚴

1、清理底閥或吸口管

2、更換口環或葉輪

3、調整開度

4、修理更換排水管

5、清洗葉輪

6、增高水位

7、更換底閥

8、更換葉輪

9、更換葉輪

10、重填或更換密封

6、軸承過熱

1、安裝不正確、間隙過小或過大

2、軸承內、外環轉動

3、軸承工作面損壞

4、潤滑不良

5、油循環系統堵塞

6、泵軸與電機軸不同心

7、聯軸器安裝間隙小

1、檢查、修理或調整間隙

2、檢查更換軸承或軸承箱

3、更換軸承

4、更換或補加油

5、疏通油循環系統

6、重新安裝調整

7、重新安裝調整

7、填料過熱

1、填料壓裝過緊

2、填料內冷卻水進不去

3、軸套有損傷

1、調整壓緊度

2、疏通冷卻水通道

3、修理更換軸套

8、密封處漏水過多

1、機械密封

1) 機械密封損壞

2) 機械密封安裝不正確

3) 密封面有雜物

2、填料密封

1) 填料磨損

2) 填料壓的不緊

3) 填料纏法錯誤

4) 軸套磨損嚴重

3、軸彎曲或軸承劣化擺動

1) 更換機械密封

2) 重新調整

3) 清理雜物

1) 更換填料

2) 適當加大壓緊力

3) 重纏填料

4) 檢修軸套

3、檢修處理

9、水泵運轉時振動大

1、水泵或電機轉子平衡性能不好

2、聯軸器安裝不正確

3、軸承磨損、間隙大

4、地腳螺栓松動

5、泵軸彎曲

6、基礎不緊固

7、管路支架不牢固、不合理

8、轉動部分有摩擦

9、葉輪部分堵塞或破裂

1、檢查同心度或動、靜平衡

2、重新安裝找正

3、修理或更換軸承

4、找正后擰緊地腳螺栓

5、校直或更換

6、加固基礎

7、加固支架理順管路

8、檢修消除摩擦

9、清理或更換葉輪

10、噪音大

1、流量過大

2、吸水管阻力大

3、吸程過高

4、吸水側有空氣進入

5、水溫過高

1、適當調整出口閥門開度

2、檢查處理

3、減小吸程

4、處理漏水部位

5、適當降低水溫

11、發生水擊

1、停泵時沒先關出口閥

2、開泵時出口閥門未關閉

3、水泵或管道中有氣體

4、突然停泵時,微阻緩閉止回閥不好用

1、按操作規程操作

2、按操作規程操作

3、排出氣體

4、檢修處理

12、水泵局部過熱

1、出口閥門關閉運行時間過長或開度過小

2、平衡導管堵塞

3、局部有機械摩擦

1、按規定開出口閥適當調整開度

2、檢查清理

3、檢查消除摩擦

13、壓力指示不正常

1、壓力表彈簧失效或指針松動

2、壓力表或導管有雜物、空氣

1、更換壓力表

2、清除雜物、排出空氣

4.檢修標準

4.1檢修周期(除制造廠家對設備檢修內容和周期有明確規定以外,按以下要求進行)。

4.1.1維修周期半年一次;

4.1.2檢修周期一年一次

4.2維修內容

4.2.1清洗檢查軸承、更換潤滑油。

4.2.2檢查口環、盤根、軸套、水封圈、機械密封等件磨損情況。

4.2.3檢查處理漏水、氣部位,更換盤根。

4.2.4疏通水封管,調整更換聯軸器螺栓、膠圈或膠墊。

4.2.5檢查葉輪磨損程度。

4.2.6修整或更換葉輪,平衡盤、蝸殼、口環、軸套、水封環密封等件。

4.2.7檢查清洗或更換軸承、軸。

4.2.8清洗和修理底閥、出口閥、逆止閥。

4.3檢修內容

4.3.1包括維修內容;

4.3.2修理或更換水泵殼體

4.3.3更換軸、軸承、葉輪、軸套。

4.3.4刷柒防腐。

4.3.5重打基礎

4.4檢修質量標準

4.4.1水泵不水平度,每米不許超過0.1mm。

4.4.2葉輪與口環的徑向間隙0.3~0.5 mm。

4.4.3水泵轉子總成徑向跳動量

軸徑≤0.02 mm 軸套≤0.05 mm 葉輪0.1~0.12 mm

4.4.4葉輪如不平衡,應用去重法找平衡,去重點應在葉輪中心向外2/3處,去重厚度不能大于原壁厚的1/3。

4.4.5軸套磨損不應大于2 mm

4.4.6水泵與電機不同軸度誤差,不許超過0.05 mm,端面不平行度小于0.2 mm/m。

4.4.7滾動軸承徑向間隙及最大允許磨損量

新軸承0.01~0.03 mm,最大允許磨損量0.2 mm

4.4.8軸承軸向裝配間隙0.08~0.10 mm

4.4.9聯軸器安裝間隙

聯軸器直徑:250以下 3~4 mm

250以上 4~6 mm

4.4.10軸與軸套間隙<0.04 mm

4.5水泵試車、驗收

4.5.1按水泵操作規程啟動水泵

4.5.2按水泵維護規程中檢查制度,對水泵各項目、技術性能進行全面檢查。

4.5.3水泵連續運轉時間不少于2小時。

4.5.4以上項目完成后如無問題,檢修人員與操作人員簽字交接。

通大集團長沙水泵廠竭誠為你服務 、