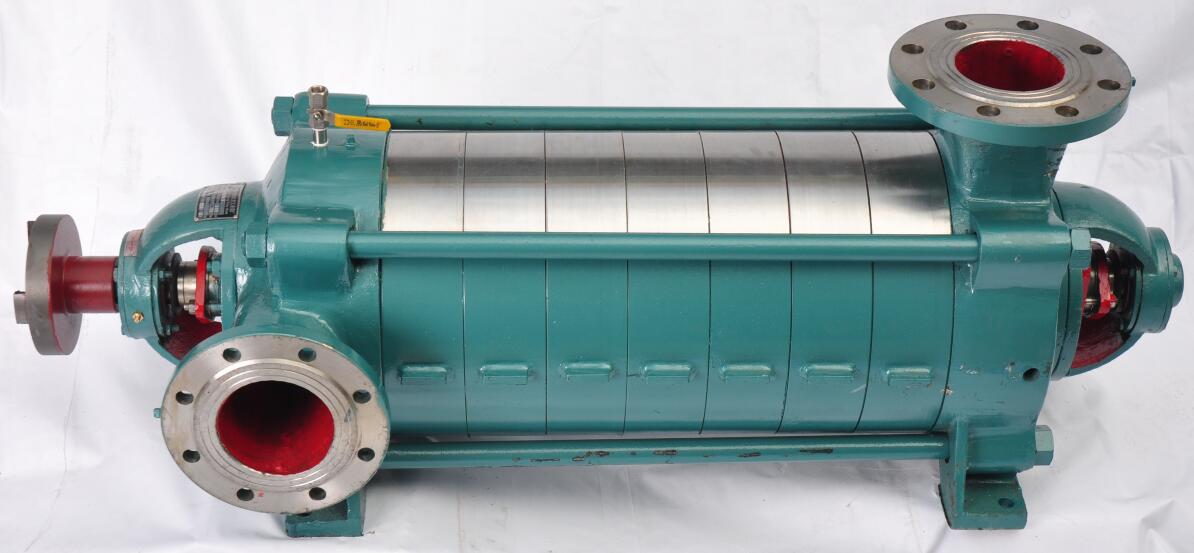

泵的裝配

泵的裝配順序一般與拆卸順序相反。裝配質量好壞直接影響泵的正常運行����,

并影響泵的使用壽命和性能參數。裝配時應注意以下幾點:

1��、應保護好零件的加工精度和表面粗糙度��,不允許有碰傷�����、劃傷等現象,作

密封用的二硫化鉬要干凈�,緊固螺釘和螺栓應受力均勻;

2����、葉輪出口流道與導葉進口流道的對中性是依各零件的軸向尺寸來保證,流

道對中性的好壞直接影響泵的性能���,故泵的尺寸不能隨意調整�����;

3��、泵裝配完畢后��,在未裝填料前����,用手轉動泵轉子�,檢查轉子在泵中是否靈

活�����,軸向竄動量是否達規定要求;

4���、檢查合格后壓入填料��,并注意填料環在填料腔的相對位置��。

泵拆卸進應注意的事項

1�����、按停機順序停機;

2����、泵殼內液體(包括冷卻水)應放掉;軸承部件是稀油滑潤時��,應放掉潤滑

油���;

3、拆去妨礙拆卸的附屬管路,如平衡管����、水封管等管路和引線;

4����、拆卸應嚴格保護零件的制造精度不受損傷,拆卸穿桿的同時應將各中段用

墊塊墊起���,以免各中段止口松動下沉將軸壓彎�����。

泵的拆卸順序

1�����、卸下泵聯軸器后�,擰下軸承壓蓋上的螺栓��、進水段和軸承體的聯接螺母后

�����,卸下前軸承體;

2�����、擰下軸上圓螺母并依次卸下軸承內圈���、軸承壓蓋和擋圈�����;

3、將各中段用墊塊墊起��,卸下穿杠螺母�����,卸下進水段���,及進水段上的填料壓

蓋、填料環�、填料等;

4����、依次卸下前級葉輪�����,平鍵��、正導葉�,正葉輪����,末級正導葉,出水段����,中節

流、減壓裝置�����;

5���、依次卸下末級反導葉�、末級反葉輪����、平鍵�����、反導葉����、反葉輪�、后節流、減

壓裝置���,千萬注意正、反葉輪����,導葉的方向和順序;

6�����、擰下次級進水段����、尾蓋之間的螺母�����,將主軸�,尾蓋�、后軸承體部件取去;

7���、擰下尾蓋����、軸承體之間的螺母�,卸下尾蓋上的填料壓蓋、填料環���、填料等

�;

8��、擰下后軸承壓蓋上的螺栓���,將軸承����,小圓螺母,軸承蓋依次卸下�����;

9��、采用滑動軸承的泵�,其拆卸順序基本相同,僅在拆卸軸承部件時略有不同

�。

泵的安裝

本型泵安裝時除滿足一般要求外,還應注意以下幾點:

1�����、安裝泵的基礎平面應用水平儀找平����?���;A水泥凝固后,應檢查底座和地腳

螺栓孔是否松動����;

2�����、電機����、泵和底座組裝后����,應嚴格檢查泵軸和電機軸的同心度,保證兩軸心

線在同一軸線上���;

3��、電機和水泵組裝時�����,保證泵和電機兩聯軸器端面的軸向間隙值為3mm�����,該

系列泵無軸向竄動�����;

4����、泵只能承受自身內力,不能承受任何外力���,所以泵的吸入管路和壓出管路

應有各自的支架����,以免將泵壓壞�。

5、用于含有可燃易爆氣體的礦井下運行的D(P)�、MD(P)型泵,必須采用防爆

電機并要求具有相應的防護等級和防爆標志��。

泵的啟動�、運行和停機

啟動

1)泵啟動前應轉動泵轉子,檢查轉子是否靈活���;

2)檢查電機轉向是否與泵轉向一致;

3)打開泵吸入閥(如果裝有吸入閥時)����,關閉泵出口管路閘閥及壓力表旋塞

�,使泵內充滿液體�����,或用真空系統排除吸入管路和泵內空氣��;

4)檢查泵和電機聯接螺栓的松緊程度和泵周圍的安全情況����,使泵處于準備起

動狀態;

5)起動電機�����,待泵運轉正常后���,打開壓力表旋塞����,慢慢開啟泵出口閘閥�����,直

到壓力表指針指到所需壓力為止(按出口壓力表讀數控制泵給定的揚程)。

運行

1)該泵軸向力靠泵自身平衡���,故無平衡水管����;為保證泵正常運行��,回水管不

允許堵塞�;

2)在開機和運行過程中,必須注意觀察儀表讀數����,軸承溫度、填料漏水和溫

度及泵的振動和聲音等是否正常��,如發現異常情況�,應及時處理;

3)軸承溫升變化反映了泵的裝配質量����,軸承溫升不得高于環境溫度35℃,軸

承的最高溫度不得高于75℃�����;

4)泵在運行期間應定期檢查葉輪、密封環���、導葉套、軸套�����、節流�、減壓裝置

等零件的磨損情況,磨損過大時應及時更換�����。

停機

1)停機前應先關閉壓力表旋塞����,慢慢關閉出口閘閥,待出口閥關閉完畢后再

停電機��,泵停穩后再關閉泵的吸入閥(如果裝有吸入閥時)����;

2)如泵長期停用,將泵的進水段����,出水段��,次級進水段下方放水螺塞全部卸

下��,放掉余水����,將泵拆卸清洗上油����,包裝保管。

通大長沙水泵廠

Tongda Changsha Pump

國家高新技術企業

通大長沙水泵廠

Tongda Changsha Pump

國家高新技術企業